Aproximadamente 40% do tempo dedicado a processos industriais poderia ser otimizado com a automação, de acordo com a ZipDo, plataforma orientada à carreira e educação.

Isso significa que, embora utilizem alguma tecnologia digital avançada, muitas indústrias ainda não aproveitam todo o potencial da automação industrial para transformar suas operações.

Com isso, gestores industriais seguem sendo pressionados para aumentar a produção, reduzir os custos e garantir a segurança operacional.

Se esse é o seu caso, continue a leitura deste artigo. Você vai entender o que é automação industrial, vai conhecer seus pilares e tecnologias principais, além de conferir como implementar na prática e quais os benefícios mais impactantes gerados para a indústria.

Vai compreender também que para automatizar um processo industrial efetivamente é necessário integrar três elementos fundamentais: sistemas de controle (CLPs), plataformas de supervisão (SCADA) e interfaces do operador (IHM).

Combinados, esses componentes criam um ambiente onde máquinas trabalham de forma autônoma, reduzem erros humanos e impulsionam a produtividade.

Ou seja, se você é gestor, engenheiro ou responsável por operações industriais, encontrará neste texto o conhecimento necessário para tomar decisões estratégicas embasadas. Boa leitura!

Entendendo a automação industrial

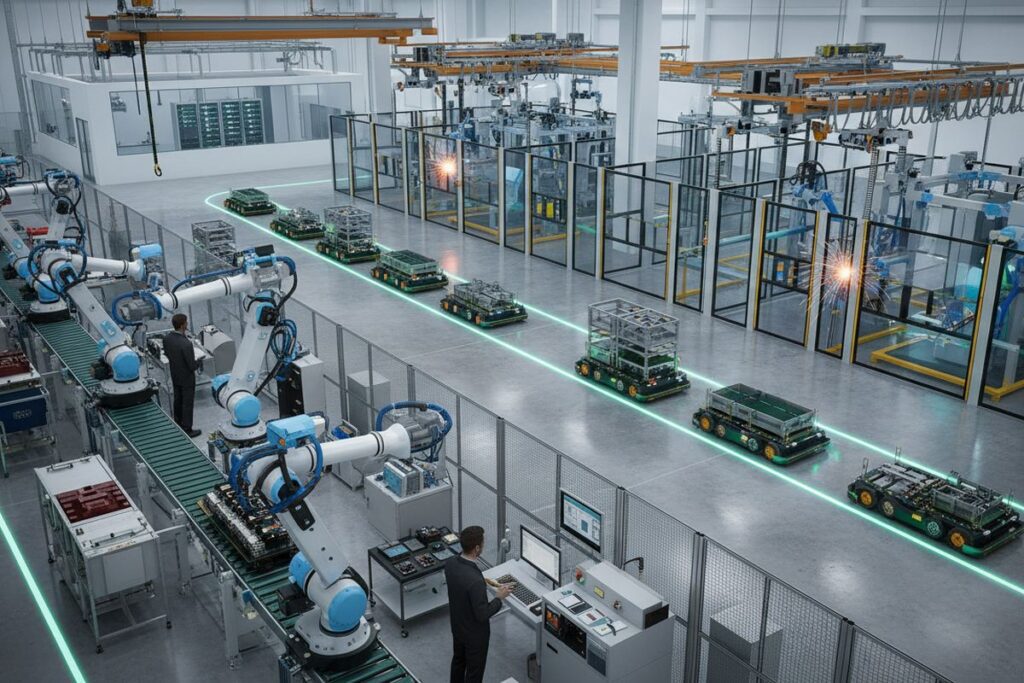

Automação industrial é a aplicação integrada de softwares, hardwares, máquinas eletromecânicas e sensores para controlar, otimizar e monitorar processos produtivos, substituindo ou potencializando atividades manuais.

Diferencia-se da mecanização tradicional porque não apenas substitui esforço humano, mas implementa inteligência nos processos, permitindo que sistemas operem com autonomia baseada em regras predefinidas.

A automação industrial caracteriza-se por estar enraizada em três disciplinas complementares: eletrônica (arquitetura de hardware), mecânica (dispositivos atuadores) e tecnologia da informação (softwares de controle).

Automação versus mecanização: qual é a diferença?

A mecanização refere-se ao uso de máquinas para substituir a força humana, mas ainda é necessário o comando ou supervisão por parte de um operador.

A automação vai além: sistemas automatizados tomam decisões em tempo real, executam sequências complexas sem intervenção humana e adaptam-se a variações de processo através de sensores e controladores.

Exemplo prático: uma prensa hidráulica manual é mecanizada. Uma prensa que detecta a espessura do material, ajusta a pressão automaticamente e envia alertas quando os parâmetros saem da faixa esperada é automatizada. A diferença de eficiência é drástica.

Os três pilares técnicos da automação

A base técnica da automação reside em três pilares fundamentais:

- Sensores e coleta de dados: dispositivos que medem temperatura, pressão, posição, vazão e outras variáveis críticas do processo;

- Controle e lógica de processamento: sistemas que interpretam dados coletados e tomam decisões em tempo real (como CLPs, por exemplo);

- Atuação e execução: componentes que implementam as decisões do sistema, como motores, válvulas, relés e robôs.

Tecnologias e componentes principais da automação

Para que a automação industrial entregue eficiência, segurança e confiabilidade, é fundamental contar com tecnologias capazes de controlar processos, supervisionar operações e facilitar a interação humana com os sistemas. A seguir, apresentamos os principais componentes que tornam isso possível no ambiente industrial.

CLPs: o cérebro da automação industrial

Os Controladores Lógicos Programáveis (CLPs) são computadores industriais especializados que executam programas de controle em tempo real, processando sinais de entrada e acionando saídas.

Um CLP costuma realizar milhares de operações por segundo, monitorando sensores e comandando atuadores sem qualquer atraso perceptível.

Características essenciais dos CLPs atuais:

| Característica | Descrição | Benefício |

| Processamento em tempo real | Execução de lógica em ciclos < 10ms | Respostas instantâneas a variações |

| Redundância | Múltiplas entradas/saídas críticas | Segurança e confiabilidade aumentadas |

| Comunicação integrada | Protocolos Modbus, OPC, Ethernet Industrial | Integração com sistemas SCADA e ERP |

| Programação padronizada | Linguagem IEC 61131-3 | Portabilidade entre fabricantes (Siemens, Allen-Bradley, Mitsubishi) |

| Memória de bateria backup | Retenção de dados durante faltas | Continuidade operacional em contingências |

Como um exemplo prático, imagine um CLP em uma linha de embalagem. Ele irá monitorar continuamente peso, posição, temperatura e umidade. Caso detecte desvios, reposicionará equipamentos, ativará alarmes e poderá até pausar a linha, para prevenir desperdício.

SCADA: supervisão e aquisição de dados

SCADA (Supervisory Control and Data Acquisition) é um sistema operando em nível centralizado que coleta dados de múltiplos CLPs e RTUs (Unidade Terminal Remota), processa informações, emite alertas e permite que operadores visualizem e controlem toda a operação através de uma interface gráfica.

Diferentemente do CLP que controla equipamentos específicos, o SCADA oferece visão integrada de toda a fábrica. Implementações bem-estruturadas de SCADA resultam em enorme ganho em eficiência operacional, minimização de downtime não programado e redução significativa em custos de manutenção.

Os principais componentes de um sistema SCADA são:

- Servidores SCADA: agregam dados em banco de dados centralizado, processam alarmes e mantêm históricos;

- Software IHM: aplicação de visualização com dashboards, gráficos de tendência, relatórios;

- Comunicação industrial: redes confiáveis que conectam o CLP ao servidor sem latência;

- Processamento de alarmes: detecção automática de anomalias e notificações aos operadores.

IHM: a interface entre homem e máquina

Interfaces Homem-Máquina (IHM) são aplicações gráficas que permitem que operadores visualizem os status dos processos, insiram comandos e tomem decisões baseadas em informações em tempo real.

Um IHM bem projetado reduz o tempo de treinamento operacional e diminui drasticamente os erros de operação.

Elementos críticos de um IHM:

- Clareza visual: cores padronizadas, ícones intuitivos, textos legíveis;

- Responsividade: feedback imediato às ações do operador;

- Acesso em camadas: informações básicas visíveis, detalhes técnicos acessíveis para especialistas;

- Alarmes contextualizados e específicos: não apenas “erro”, mas “pressão acima de 150 bar na linha 3; verificar válvula V-45”.

Benefícios comprovados da automação industrial

Mais do que modernização tecnológica, a automação industrial representa uma mudança estrutural na eficiência, na segurança e na confiabilidade dos processos produtivos. Seus benefícios se manifestam em diferentes níveis da operação, do chão de fábrica à gestão estratégica.

A seguir, destacamos os principais ganhos observados em ambientes industriais que investem em automação.

Impacto na produtividade e eficiência operacional

A automação industrial promove ganhos significativos de produtividade ao reduzir atividades manuais repetitivas, padronizar processos e aumentar a velocidade de execução das operações.

Empresas que adotam soluções automatizadas passam a operar com maior previsibilidade, menor variabilidade de resultados e melhor aproveitamento dos recursos humanos, que deixam de executar tarefas operacionais para atuar em funções estratégicas e analíticas.

Na prática, a automação permite eliminar gargalos operacionais, reduzir erros recorrentes e aumentar a capacidade produtiva sem a necessidade proporcional de ampliar equipes ou turnos de trabalho.

Redução de custos operacionais e de materiais

Os impactos da automação sobre os custos operacionais ocorrem em diversas frentes.

A substituição de processos manuais por sistemas automatizados reduz a dependência de mão de obra em atividades repetitivas, enquanto o controle preciso de máquinas e insumos diminui desperdícios de matéria-prima e retrabalho.

Além disso, sistemas automatizados otimizam o consumo energético, ajustando ciclos de operação conforme a real necessidade do processo, e contribuem para a redução de paradas não programadas ao permitir a identificação antecipada de falhas e desvios operacionais.

Segurança e confiabilidade operacional

Outro benefício central da automação industrial está na melhoria da segurança do ambiente de trabalho.

Processos automatizados reduzem a exposição de colaboradores a condições de risco, como altas temperaturas, pressões elevadas, produtos químicos ou operações perigosas.

Do ponto de vista da confiabilidade, sistemas como CLPs operam continuamente, com alta estabilidade e repetibilidade, garantindo maior consistência na produção.

Além disso, a automação amplia a rastreabilidade dos processos, registrando dados de cada ciclo produtivo, o que facilita auditorias, conformidade normativa e análises de falhas.

Arquitetura de sistemas automatizados e Indústria 4.0

A Indústria 4.0 representa a quarta revolução industrial, caracterizada pela integração profunda entre sistemas físicos e digitais através de IoT, IA, computação em nuvem e análise de dados em tempo real. Não é apenas automação, é automação inteligente.

Os pilares técnicos da Indústria 4.0 são:

- Virtualização: criação de gêmeos digitais (digital twins) que replicam processos reais para simulação e otimização;

- Conectividade: sensores IoT que coletam dados continuamente de toda a operação industrial;

- Inteligência: algoritmos de IA e machine learning que identificam padrões, predizem falhas e recomendam ajustes;

- Modularidade: sistemas compostos de componentes independentes que se comunicam, permitindo escalabilidade e flexibilidade.

Como IoT e IA transformam a automação

A integração de Internet das Coisas (IoT) e Inteligência Artificial (IA) elevou a automação a um novo patamar:

- IoT Industrial: sensores conectados à internet coletam milhões de dados por segundo de máquinas, permitindo manutenção preditiva ao invés de reativa.

- IA e Machine Learning: sistemas aprendem com dados históricos para otimizar parâmetros de produção, reduzir variações e sugerir melhorias sem programação explícita.

- Computação em nuvem: dados centralizados em plataformas escaláveis, permitindo análises avançadas e acesso remoto a informações da fábrica.

Em conjunto, IoT e IA transformam a automação industrial em um sistema inteligente, capaz de antecipar falhas, otimizar decisões e evoluir continuamente a partir dos próprios dados.

Integração com sistemas MES e ERP

A automação moderna não funciona isolada. A arquitetura completa conecta:

- CLP/SCADA: controle em tempo real de máquinas (nível operacional);

- MES (Manufacturing Execution Systems): gestão de produção, rastreamento de lotes, sequenciamento (nível tático);

- ERP (Enterprise Resource Planning): gestão integrada de recursos, financeiro, vendas, logística (nível estratégico);

- Cloud Analytics: processamento de big data para insights de negócio (nível inteligência).

Essa integração vertical transforma dados brutos em inteligência acionável. Um gestor pode visualizar não apenas “Linha 3 está parada”, mas “Parada causada por falta de matéria-prima do fornecedor X, com impacto de 2 horas no cronograma de entrega para cliente Y e custo de R$ 15 mil”.

Implementação prática da automação industrial

A implementação da automação industrial envolve um processo estruturado que vai desde a análise dos processos existentes até a operação contínua e otimização dos sistemas automatizados.

Seguir etapas bem definidas é essencial para garantir retorno sobre o investimento, segurança operacional e escalabilidade futura. Confira abaixo as principais fases de como acontece a implementação da automação na prática.

Fase 1: diagnóstico e planejamento da automação

Antes de iniciar qualquer projeto de automação industrial, é necessário realizar um diagnóstico detalhado dos processos atuais. Essa etapa inclui o mapeamento das operações, identificação de gargalos, retrabalhos e desperdícios, além da análise da variabilidade do processo produtivo.

Com base nesse levantamento, são identificadas as melhores oportunidades de automação, priorizando processos críticos ou com maior impacto em produtividade, qualidade e custos.

Também é avaliada a viabilidade técnica, considerando a integração com equipamentos existentes, o nível de customização necessário e a infraestrutura disponível.

O planejamento adequado permite definir escopo, cronograma e metas claras, evitando investimentos sem retorno e reduzindo riscos durante a implementação.

Fase 2: design do sistema e seleção de componentes

Após o planejamento, a próxima etapa é o design da solução de automação. A engenharia define a arquitetura do sistema, especificando controladores, sensores, atuadores, redes industriais, sistemas SCADA e interfaces IHM.

A escolha dos fabricantes e fornecedores considera critérios como compatibilidade, suporte técnico, confiabilidade e custo total de propriedade. Também são definidos os protocolos de comunicação industrial mais adequados, de acordo com a velocidade de transmissão, volume de dados e requisitos de latência.

Além disso, o projeto deve contemplar redundância, segurança funcional e cibersegurança, garantindo a continuidade da operação e a proteção dos dados industriais.

Fase 3: implementação, testes e comissionamento

Com o projeto definido, inicia-se a instalação dos sistemas de automação. Essa fase inclui a montagem de painéis elétricos, instalação de dispositivos em campo e desenvolvimento da lógica de controle nos controladores programáveis.

Após a instalação, são realizados testes integrados e o comissionamento do sistema, com simulações de falhas e validação dos modos de operação. Essa etapa garante que todos os componentes funcionem de forma coordenada antes do início da operação produtiva.

O treinamento das equipes operacionais e de manutenção também faz parte dessa fase, assegurando o uso correto dos sistemas automatizados e a resposta adequada a situações de emergência.

Fase 4: operação contínua e otimização da automação

Após a entrada em operação, a automação industrial deve ser monitorada continuamente por meio de indicadores de desempenho, como produtividade, disponibilidade dos equipamentos e qualidade do processo.

Os dados coletados permitem ajustes finos nos parâmetros de operação, melhorias contínuas de eficiência e suporte a estratégias de manutenção preventiva e preditiva.

Sistemas bem projetados também facilitam a escalabilidade, permitindo a expansão da automação para novas máquinas, processos ou linhas de produção.

Desafios na implementação da automação industrial e como superá-los

Apesar dos benefícios gerados, a implementação da automação envolve desafios técnicos, financeiros e organizacionais. Compreender esses obstáculos e saber como enfrentá-los é fundamental para garantir o sucesso de projetos de automação.

Complexidade técnica e falta de expertise interna

A automação industrial exige a integração de diferentes disciplinas, como elétrica, programação, instrumentação, mecânica e redes industriais.

Muitas empresas, especialmente de pequeno e médio porte, não contam com equipes internas preparadas para lidar com essa complexidade de forma estruturada.

Para superar esse desafio, é fundamental contar com a atuação de empresas especializadas, capazes de conduzir o projeto desde o diagnóstico até a implementação e o comissionamento dos sistemas.

Além disso, o suporte técnico reduz falhas de projeto, retrabalho e problemas operacionais, além de acelerar a curva de aprendizado das equipes internas.

Custos iniciais e incerteza sobre o retorno do investimento

A percepção de que a automação industrial exige investimentos elevados ainda é um dos principais fatores de hesitação. Em muitos casos, o foco excessivo no custo inicial impede uma avaliação mais ampla dos ganhos operacionais ao longo do tempo.

Uma forma de mitigar esse risco é adotar uma abordagem gradual, iniciando a automação por processos críticos ou linhas específicas.

Essa estratégia permite validar resultados, ajustar o modelo de implantação e expandir a automação de forma mais segura, com base em dados reais de desempenho e economia operacional.

Integração com equipamentos e sistemas legados

Indústrias que operam há mais tempo costumam ter um parque fabril heterogêneo, com máquinas de diferentes fabricantes, idades e níveis de tecnologia. Integrar esses equipamentos a sistemas modernos de automação pode parecer um obstáculo significativo.

No entanto, o uso de protocolos de comunicação abertos e soluções de retrofit possibilita a modernização de máquinas existentes sem a necessidade de substituição completa.

Essa abordagem preserva investimentos já realizados, amplia a vida útil dos equipamentos e viabiliza a integração com plataformas de supervisão, análise de dados e controle centralizado.

Resistência organizacional e adaptação cultural

Além dos desafios técnicos, a automação industrial também envolve mudanças culturais. É comum que operadores e equipes operacionais associem a automação à substituição de postos de trabalho, enquanto gestores podem não perceber urgência na transformação dos processos.

A superação desse desafio passa por comunicação clara e capacitação. A automação transforma funções, reduzindo tarefas repetitivas e operacionais, e ampliando a atuação dos profissionais em atividades de maior valor, como análise de dados, controle de qualidade e melhoria contínua.

Quando os benefícios são compreendidos e vivenciados, a resistência tende a diminuir de forma natural.

Mercado, tendências e perspectivas futuras

A automação industrial vem se consolidando como um dos pilares da transformação digital na indústria, impulsionada pela necessidade de aumento da eficiência, competitividade e sustentabilidade.

Evolução do mercado e expansão da automação industrial

O mercado global de automação industrial apresenta uma trajetória de crescimento contínuo, sustentada pela digitalização dos processos produtivos e pela integração entre sistemas físicos e digitais.

Cada vez mais, empresas enxergam a automação não apenas como um diferencial tecnológico, mas como um requisito para manter competitividade no médio e longo prazo.

No contexto brasileiro, a adoção de conceitos ligados à Indústria 4.0 também avança, com maior incorporação de sistemas digitais, conectividade industrial e uso de dados para tomada de decisão.

Esse cenário evidencia uma maturação gradual do mercado, impulsionada tanto por grandes indústrias quanto por empresas de menor porte que buscam ganhos de eficiência e previsibilidade operacional.

Tendências emergentes em automação industrial

Entre as principais tendências da automação industrial, destacam-se:

- Colaboração homem-máquina: Uma grande tendência é o aumento da colaboração entre pessoas e máquinas. Robôs colaborativos e sistemas assistivos vêm sendo utilizados para atuar lado a lado com operadores, combinando precisão, repetibilidade e segurança com a flexibilidade e o conhecimento humano.

- Automação com IA embarcada: Outra tendência relevante é a incorporação de inteligência artificial diretamente nos sistemas de controle. Soluções com processamento local permitem análises rápidas, aprendizado contínuo e respostas em tempo real, sem dependência exclusiva de infraestrutura em nuvem para funções críticas.

- Sustentabilidade: A sustentabilidade também ganha protagonismo. A automação contribui para a otimização do consumo energético, redução de desperdícios e maior controle ambiental dos processos produtivos, alinhando a operação industrial a metas de eficiência e responsabilidade ambiental.

- Cibersegurança industrial: Com o aumento da conectividade, a cibersegurança industrial torna-se um tema central. A proteção de redes, sistemas de controle e dados operacionais passa a ser parte integrante dos projetos de automação, garantindo a continuidade e a integridade das operações.

Perspectivas futuras para a automação industrial

Nos próximos anos, a automação tende a se consolidar como um elemento indispensável da estratégia industrial. Empresas que não avançarem na digitalização e automação de seus processos poderão enfrentar dificuldades para competir em mercados cada vez mais dinâmicos e exigentes.

Ao mesmo tempo, observa-se uma democratização das tecnologias de automação, com soluções mais acessíveis, plataformas configuráveis e ferramentas que reduzem a complexidade de implementação.

Isso amplia o acesso à automação para indústrias de diferentes portes e níveis de maturidade tecnológica.

A integração cada vez mais profunda da inteligência artificial aos sistemas industriais deve impulsionar processos mais autônomos, capazes de prever falhas, ajustar parâmetros automaticamente e apoiar decisões estratégicas de produção, reforçando o papel da automação como motor da indústria do futuro.

Perguntas frequentes sobre automação industrial

Confira a seguir as respostas para as dúvidas mais comuns relacionadas à automação industrial:

Como escolher o CLP certo para meu processo?

A seleção depende de: volume de entradas/saídas necessárias, velocidade de processamento exigida, tipo de comunicação (Ethernet, serial), fabricante preferido e custo.

CLPs compactos bastam para processos simples (pequenas linhas de produção). Processos complexos (refinarias, plantas químicas) exigem controladores com uma capacidade maior. Consultar especialistas em automação é fundamental para garantir a escolha correta.

É possível automatizar uma fábrica pequena?

Sim. E se houver necessidade, a automação pode acontecer de forma gradual, iniciando a implementação em alguns setores ou linhas de produção, para depois, expandir para outras áreas.

Pequenas indústrias também se beneficiam de tecnologias simplificadas, como supervisórios em nuvem que reduzem investimento em servidores locais.

Quais são os riscos de implementação de automação?

Os principais riscos são a escolha errada do fornecedor, a falta de treinamento do pessoal, integração inadequada com sistemas legados e falhas na gestão de mudança organizacional.

A melhor forma de mitigar todos esses riscos é contratar uma empresa especializada em automação industrial, investir em treinamento, fazer testes piloto, além de comunicar claramente os benefícios aos times.

Conclusão

A automação industrial deixou de ser apenas uma alternativa tecnológica para se tornar um elemento central da competitividade industrial.

Ao longo deste artigo, foi possível compreender que automatizar processos não significa apenas substituir atividades manuais, mas integrar inteligência, controle e dados para criar operações mais eficientes, seguras e previsíveis.

Com base em pilares técnicos bem definidos, como sensores, sistemas de controle, plataformas de supervisão e IHM, a automação permite que indústrias de diferentes portes otimizem recursos, reduzam falhas operacionais e ampliem a capacidade produtiva de forma sustentável.

Quando integrada a conceitos da Indústria 4.0, como IoT, inteligência artificial e análise de dados, ela se torna ainda mais estratégica, viabilizando decisões em tempo real e melhorias contínuas nos processos.

Apesar dos desafios técnicos, financeiros e organizacionais envolvidos, a implementação da automação industrial pode ser conduzida de forma estruturada e gradual, respeitando a realidade de cada planta produtiva.

Diante de um cenário industrial cada vez mais dinâmico, conectado e orientado por dados, investir em automação deixa de ser apenas uma escolha operacional e passa a ser uma decisão estratégica.

Com planejamento, visão de longo prazo e uso inteligente da tecnologia, a automação industrial se consolida como um dos principais caminhos para a eficiência, a inovação e a sustentabilidade da indústria do futuro.

Agora, o próximo passo da sua indústria é avaliar como a automação pode ser aplicada à realidade dos seus processos e aos objetivos estratégicos da sua operação. Conte com a Grams para avançar nesta jornada!